在汽车制造领域,座椅安全性与轻量化一直是备受关注的重点。近年来,钢铝混合连接技术在汽车座椅骨架中的应用日益广泛。这一技术结合了钢材的高强度和铝材的轻量化优势,但也引发了一个疑问:它是否会造成强度冗余呢?

要理解这个问题,首先需要明确钢铝混合连接技术的原理。钢材具有较高的屈服强度和抗拉强度,能够承受较大的外力,保证座椅在各种复杂工况下的稳定性。而铝材的密度小,使用铝材可以显著降低座椅的重量。通过将钢材和铝材合理搭配并连接在一起,能够在满足强度要求的同时减轻座椅重量。

从强度冗余的角度来看,这种担心并非没有道理。由于钢材和铝材本身的力学性能差异较大,在设计连接结构时,为了确保连接的可靠性,往往会采取较为保守的设计方案。这可能会导致在某些情况下,座椅骨架的实际强度超过了正常使用所需的强度,从而出现强度冗余的现象。

不过,这种冗余设计并非完全没有意义。在汽车座椅的实际使用中,会面临各种复杂的工况和意外情况。强度冗余可以提供额外的安全保障,确保座椅在极端情况下(如碰撞、翻滚等)依然能够保持结构完整,保护乘客的安全。

那么,如何在冗余设计的基础上平衡轻量化与安全需求呢?这需要工程师们进行精确的计算和优化设计。以下是一些常见的方法:

优化连接方式 采用先进的连接工艺,如激光焊接、自冲铆接等,能够在保证连接强度的同时,减少连接件的使用数量,从而降低重量。 材料选择与分布 根据座椅不同部位的受力情况,合理选择钢材和铝材的类型和厚度。在受力较大的部位使用高强度钢材,在受力较小的部位使用铝材,实现材料的最优分布。 结构拓扑优化 利用计算机辅助设计和仿真技术,对座椅骨架的结构进行拓扑优化,去除不必要的材料,减轻重量,同时保证结构的强度和刚度。汽车座椅骨架钢铝混合连接技术虽然可能存在一定的强度冗余,但这种冗余设计在保障安全方面具有重要意义。通过优化连接方式、合理选择材料和进行结构拓扑优化等方法,可以在冗余设计的基础上有效平衡轻量化与安全需求,为汽车行业的发展提供有力支持。

相关阅读

汽车座椅骨架钢铝混合连

2025-07-31 16:27:36

汽车功率半导体模块基板

2025-07-31 16:15:16

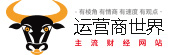

美联储鹰派立场与强劲经

2025-07-31 16:03:23

车载显示面板企业存货跌

2025-07-31 15:39:36

突发!国家网信办约谈英

2025-07-31 15:15:03

房产继承中放弃继承权后

2025-07-31 15:03:16

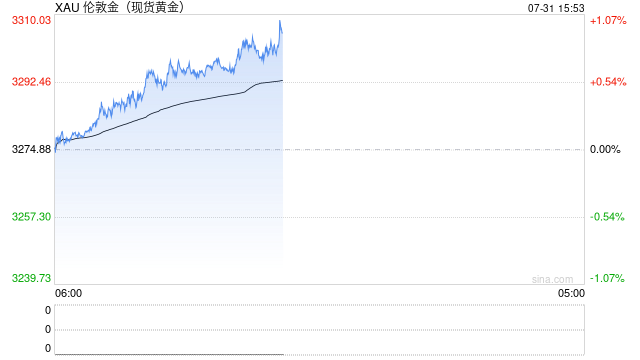

因违反账户管理规定等多

2025-07-31 14:51:01

华铁股份(000976)投资者

2025-07-31 14:39:40

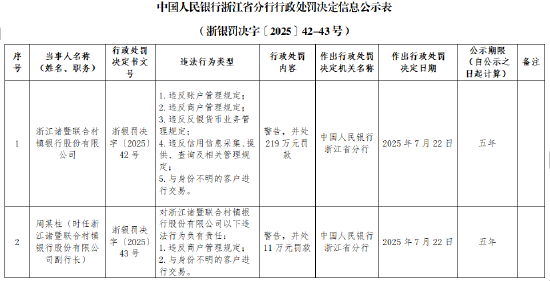

前6月二次元移动游戏市场

2025-07-31 14:27:01

如何识别汽车内饰氛围灯

2025-07-31 13:51:02